November 20,2024

পিএলসি-র মৌলিক কাঠামো, নির্বাচন এবং নকশা বিশ্লেষণ

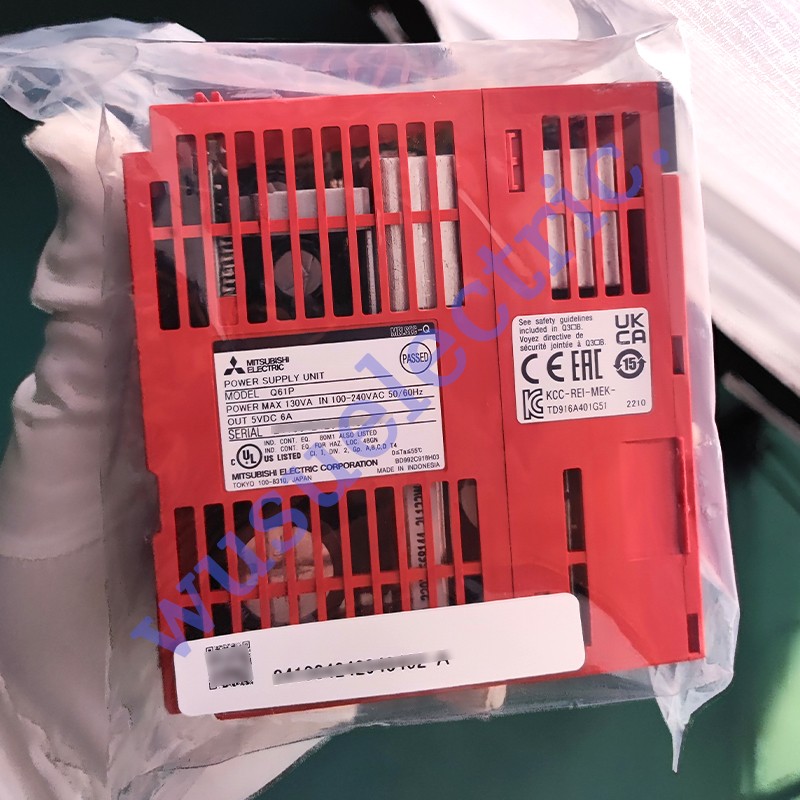

মৌলিক কাঠামো একটির সারমর্ম প্রোগ্রামেবল লজিক কন্ট্রোলার এটি একটি কম্পিউটার যা শিল্প নিয়ন্ত্রণের জন্য নিবেদিত। এর হার্ডওয়্যার কাঠামো মূলত একটি মাইক্রোকম্পিউটারের মতোই। মৌলিক কাঠামো হল: ১. বিদ্যুৎ সরবরাহ প্রোগ্রামেবল লজিক কন্ট্রোলারের পাওয়ার সাপ্লাই পুরো সিস্টেমে খুবই গুরুত্বপূর্ণ ভূমিকা পালন করে। একটি ভালো এবং নির্ভরযোগ্য পাওয়ার সাপ্লাই সিস্টেম ছাড়া এটি সঠিকভাবে কাজ করতে পারে না। অতএব, প্রোগ্রামেবল লজিক কন্ট্রোলারের প্রস্তুতকারক পাওয়ার সাপ্লাইয়ের নকশা এবং উৎপাদনের উপরও অত্যন্ত গুরুত্ব দেন। সাধারণত, এসি ভোল্টেজের ওঠানামা +১০% (+১৫%) এর মধ্যে থাকে এবং পিএলসি অন্য কোনও ব্যবস্থা না নিয়ে সরাসরি এসি পাওয়ার গ্রিডের সাথে সংযুক্ত করা যেতে পারে। ২. সেন্ট্রাল প্রসেসিং ইউনিট (CPU) সেন্ট্রাল প্রসেসিং ইউনিট (CPU) হল প্রোগ্রামেবল লজিক কন্ট্রোলারের নিয়ন্ত্রণ কেন্দ্র। এটি প্রোগ্রামেবল লজিক কন্ট্রোলার সিস্টেম প্রোগ্রাম দ্বারা নির্ধারিত ফাংশন অনুসারে ব্যবহারকারীর প্রোগ্রাম এবং প্রোগ্রামারের কাছ থেকে টাইপ করা ডেটা গ্রহণ এবং সংরক্ষণ করে; পাওয়ার সাপ্লাই, মেমোরি, I/O এবং সতর্কতা টাইমারের অবস্থা পরীক্ষা করে এবং ব্যবহারকারীর প্রোগ্রামে সিনট্যাক্স ত্রুটি নির্ণয় করতে পারে। যখন প্রোগ্রামেবল লজিক কন্ট্রোলারটি চালু করা হয়, তখন এটি প্রথমে স্ক্যানিং পদ্ধতিতে সাইটে প্রতিটি ইনপুট ডিভাইসের অবস্থা এবং ডেটা গ্রহণ করে এবং যথাক্রমে I/O ইমেজ এরিয়াতে সংরক্ষণ করে এবং তারপর ব্যবহারকারীর প্রোগ্রাম মেমোরি থেকে ব্যবহারকারীর প্রোগ্রামটি একে একে পড়ে এবং কমান্ডটি ব্যাখ্যা করার পরে, লজিক্যাল বা গাণিতিক ক্রিয়াকলাপের ফলাফল নির্দেশাবলী অনুসারে I/O ইমেজ এরিয়া বা ডেটা রেজিস্টারে পাঠানো হয়। সমস্ত ব্যবহারকারীর প্রোগ্রাম কার্যকর করার পরে, I/O ইমেজ এরিয়ার আউটপুট স্ট্যাটাস বা আউটপুট রেজিস্টারের ডেটা অবশেষে সংশ্লিষ্ট আউটপুট ডিভাইসে প্রেরণ করা হয় এবং চক্রটি বন্ধ না হওয়া পর্যন্ত চলে। পিএলসি-র নির্ভরযোগ্যতা আরও উন্নত করার জন্য, বৃহৎ পিএলসিগুলিতে দ্বৈত সিপিইউ দিয়ে সজ্জিত করা হয় যাতে একটি রিডানড্যান্ট সিস্টেম, অথবা একটি তিন-সিপিইউ ভোটিং সিস্টেম তৈরি করা যায়, যাতে একটি সিপিইউ ব্যর্থ হলেও, পুরো সিস্টেমটি স্বাভাবিকভাবে কাজ করতে পারে। 3. স্মৃতি যে মেমোরিতে সিস্টেম সফটওয়্যার সংরক্ষণ করা হয় তাকে সিস্টেম প্রোগ্রাম মেমোরি বলা হয়। যে মেমোরিতে অ্যাপ্লিকেশন সফটওয়্যার সংরক্ষণ করা হয় তাকে ইউজার প্রোগ্রাম মেমোরি বলা হয়। ৪. ইনপুট এবং আউটপুট ইন্টারফেস সার্কিট ৪.১. ফিল্ড ইনপুট ইন্টারফেস সার্কিটটিতে একটি অপটিক্যাল কাপলিং সার্কিট এবং একটি মাইক্রোকম্পিউটার ইনপুট ইন্টারফেস সার্কিট থাকে এবং এটি প্রোগ্রামেবল লজিক কন্ট্রোলার এবং ফিল্ড কন্ট্রোলের মধ্যে ইন্টারফেসের ইনপুট চ্যানেল হিসেবে কাজ করে। ৪.২। ফিল্ড আউটপুট ইন্টারফেস সার্কিটটি আউটপুট ডেটা রেজিস্টার, সিলেকশন সার্কিট এবং ইন্টারাপ্ট রিকোয়েস্ট সার্কিটের সাথে একীভূত হয় এবং প্রোগ্রামেবল লজিক কন্ট্রোলার ফিল্ড আউটপুট ইন্টারফেস সার্কিটের মাধ্যমে ফিল্ড এক্সিকিউশন কম্পোনেন্টে সংশ্লিষ্ট নিয়ন্ত্রণ সংকেত আউটপুট করে। ৫. কার্যকরী মডিউল যেমন গণনা, অবস্থান নির্ধারণ এবং অন্যান্য কার্যকরী মডিউল। ৬. যোগাযোগ মডিউল পিএলসি নির্বাচন এবং কেস বিশ্লেষণ একটি PLC নির্বাচন করার সময়, আপনার প্রক্রিয়ার বৈশিষ্ট্য এবং নিয়ন্ত্রণের প্রয়োজনীয়তাগুলি বিশদভাবে বিশ্লেষণ করা উচিত, নিয়ন্ত্রণের কাজ এবং সুযোগ স্পষ্ট করা উচিত, প্রয়োজনীয় ক্রিয়াকলাপ এবং ক্রিয়াগুলি নির্ধারণ করা উচিত এবং তারপরে ইনপুট এবং আউটপুট পয়েন্টের সংখ্যা, প্রয়োজনীয় মেমরি ক্ষমতা অনুমান করা উচিত এবং নিয়ন্ত্রণের প্রয়োজনীয়তার উপর ভিত্তি করে PLC এর কার্যকারিতা এবং বহিরাগত ডিভাইসের বৈশিষ্ট্যগুলি নির্ধারণ করা উচিত। অবশেষে, উচ্চতর কর্মক্ষমতা-মূল্য অনুপাত সহ একটি PLC নির্বাচন করুন এবং একটি সংশ্লিষ্ট নিয়ন্ত্রণ ব্যবস্থা ডিজাইন করুন। নীচে, আমরা PLC নির্বাচন করার সময় যে বিষয়গুলিতে মনোযোগ দেওয়া উচিত সেগুলি বিস্তারিতভাবে বর্ণনা করব: ১. ইনপুট এবং আউটপুট (I/O) পয়েন্টের অনুমানI/O পয়েন্টের সংখ্যা অনুমান করার সময় উপযুক্ত মার্জিন বিবেচনা করা উচিত। সাধারণত, ইনপুট এবং আউটপুট পয়েন্টের পরিসংখ্যানগত সংখ্যার উপর ভিত্তি করে, ইনপুট এবং আউটপুট পয়েন্টের সংখ্যার জন্য আনুমানিক ডেটা হিসাবে 10% থেকে 20% এর একটি প্রসারণযোগ্য মার্জিন যোগ করা হয়। ২. মেমোরি ক্যাপাসিটির অনুমান; মেমোরি ক্যাপাসিটি হলো হার্ডওয়্যার স্টোরেজ ইউনিটের আকার যা প্রোগ্রামেবল কন্ট্রোলার নিজেই সরবরাহ করতে পারে, এবং প্রোগ্রাম ক্যাপাসিটি হলো মেমোরিতে ব্যবহারকারী অ্যাপ্লিকেশন প্রকল্প দ্বারা ব্যবহৃত স্টোরেজ ইউনিটের আকার, তাই প্রোগ্রাম ক্যাপাসিটি মেমোরি ক্যাপাসিটির চেয়ে ছোট। ডিজাইন এবং নির্বাচনের সময় প্রোগ্রাম ক্যাপাসিটির একটি নির্দিষ্ট অনুমান পেতে, মেমোরি ক্যাপাসিটির অনুমান সাধারণত বিকল্প হিসাবে ব্যবহৃত হয়। সাধারণভাবে বলতে গেলে, এটি ডিজিটাল I/O পয়েন্টের সংখ্যার 10 থেকে 15 গুণ, এবং অ্যানালগ I/O পয়েন্টের সংখ্যার 100 গুণ, এবং এই সংখ্যাটি মেমোরিতে মোট শব্দের সংখ্যা (16 বিট একটি শব্দ), এবং এই সংখ্যার আরও 25% মার্জিন হিসাবে বিবেচিত হয়।৩. নিয়ন্ত্রণ ফাংশন নির্বাচন; এই নির্বাচনে গণনা ফাংশন, নিয়ন্ত্রণ ফাংশন, যোগাযোগ ফাংশন, প্রোগ্রামিং ফাংশন, ডায়াগনস্টিক ফাংশন এবং প্রক্রিয়াকরণ গতির মতো বৈশিষ্ট্য নির্বাচন অন্তর্ভুক্ত রয়েছে। (১) অপারেশন ফাংশন; সরল পিএলসির অপারেশন ফাংশনে লজিক অপারেশন, টাইমিং এবং কাউন্টিং ফাংশন অন্তর্ভুক্ত থাকে; সাধারণ পিএলসির অপারেশন ফাংশনে ডেটা শিফট, তুলনা এবং অন্যান্য অপারেশন ফাংশনও অন্তর্ভুক্ত থাকে; আরও জটিল অপারেশন ফাংশনের মধ্যে বীজগণিত অপারেশন, ডেটা ট্রান্সমিশন ইত্যাদি অন্তর্ভুক্ত থাকে; বৃহৎ পিএলসিতে অ্যানালগ পিআইডি অপারেশন এবং অন্যান্য উন্নত অপারেশন ফাংশনও রয়েছে। ওপেন সিস্টেমের আবির্ভাবের সাথে সাথে, পিএলসিতে এখন যোগাযোগ ফাংশন রয়েছে। কিছু পণ্যের নিম্ন কম্পিউটারের সাথে যোগাযোগ রয়েছে, কিছু পণ্যের একই কম্পিউটার বা উপরের কম্পিউটারের সাথে যোগাযোগ রয়েছে এবং কিছু পণ্যের কারখানা বা এন্টারপ্রাইজ নেটওয়ার্কের সাথে ডেটা যোগাযোগের ফাংশনও রয়েছে। ডিজাইন এবং নির্বাচন করার সময়, আমাদের প্রকৃত অ্যাপ্লিকেশনের প্রয়োজনীয়তা থেকে শুরু করা উচিত এবং প্রয়োজনীয় অপারেশন ফাংশনগুলি যুক্তিসঙ্গতভাবে নির্বাচন করা উচিত। বেশিরভাগ অ্যাপ্লিকেশনে, শুধুমাত্র লজিকাল অপারেশন এবং টাইমিং এবং কাউন্টিং ফাংশন প্রয়োজন। কিছু অ্যাপ্লিকেশনের জন্য ডেটা ট্রান্সমিশন এবং তুলনা প্রয়োজন। অ্যানালগ সনাক্তকরণ এবং নিয়ন্ত্রণের জন্য ব্যবহার করা হলে, বীজগণিত অপারেশন, সংখ্যাসূচক রূপান্তর এবং পিআইডি অপারেশন ব্যবহার করা হয়। ডেটা প্রদর্শনের জন্য ডিকোডিং এবং এনকোডিং অপারেশন প্রয়োজন। (২) নিয়ন্ত্রণ ফাংশন: নিয়ন্ত্রণ ফাংশনের মধ্যে রয়েছে PID নিয়ন্ত্রণ অপারেশন, ফিডফরওয়ার্ড ক্ষতিপূরণ নিয়ন্ত্রণ অপারেশন, অনুপাত নিয়ন্ত্রণ অপারেশন ইত্যাদি, যা নিয়ন্ত্রণ প্রয়োজনীয়তা অনুসারে নির্ধারণ করা উচিত। PLC মূলত ক্রমিক লজিক নিয়ন্ত্রণের জন্য ব্যবহৃত হয়। অতএব, অ্যানালগ নিয়ন্ত্রণ সমাধানের জন্য বেশিরভাগ ক্ষেত্রেই একক-লুপ বা মাল্টি-লুপ কন্ট্রোলার ব্যবহার করা হয়। কখনও কখনও, প্রয়োজনীয় নিয়ন্ত্রণ ফাংশনগুলি সম্পন্ন করতে, PLC এর প্রক্রিয়াকরণ গতি উন্নত করতে এবং মেমরি ক্ষমতা সংরক্ষণ করতে ডেডিকেটেড বুদ্ধিমান ইনপুট এবং আউটপুট ইউনিটও ব্যবহার করা হয়। উদাহরণস্বরূপ, PID নিয়ন্ত্রণ ইউনিট, উচ্চ-গতির কাউন্টার, গতি ক্ষতিপূরণ সহ অ্যানালগ ইউনিট, ASC কোড রূপান্তর ইউনিট ইত্যাদি ব্যবহার করা হয়। (৩) যোগাযোগের কার্যকারিতা: বৃহৎ এবং মাঝারি আকারের PLC সিস্টেমগুলি বিভিন্ন ধরণের ফিল্ডবাস এবং স্ট্যান্ডার্ড যোগাযোগ প্রোটোকল (যেমন TCP/IP) সমর্থন করবে এবং প্রয়োজনে কারখানা ব্যবস্থাপনা নেটওয়ার্ক (TCP/IP) এর সাথে সংযোগ স্থাপন করতে সক্ষম হবে। যোগাযোগ প্রোটোকলটি ISO/IEEE যোগাযোগ মান মেনে চলবে এবং একটি উন্মুক্ত যোগাযোগ নেটওয়ার্ক হওয়া উচিত। PLC সিস্টেমের যোগাযোগ ইন্টারফেসে সিরিয়াল এবং সমান্তরাল যোগাযোগ ইন্টারফেস (RS 232C/422A/485), RIO যোগাযোগ পোর্ট, শিল্প ইথারনেট, সাধারণ DCS ইন্টারফেস ইত্যাদি অন্তর্ভুক্ত থাকা উচিত; PLC সিস্টেমের যোগাযোগ নেটওয়ার্কের প্রধান রূপগুলি হল: 1) PC হল মাস্টার স্টেশন, এবং একই মডেলের একাধিক PLC হল স্লেভ স্টেশন, একটি সাধারণ PLC নেটওয়ার্ক গঠন করে; 2) 1 PLC হল মাস্টার স্টেশন, এবং একই মডেলের অন্যান্য PLC হল স্লেভ স্টেশন, একটি মাস্টার-স্লেভ PLC নেটওয়ার্ক গঠন করে; 3) PLC নেটওয়ার্ক একটি নির্দিষ্ট নেটওয়ার্ক ইন্টারফেসের মাধ্যমে DCS এর সাবনেট হিসাবে একটি বৃহৎ DCS এর সাথে সংযুক্ত থাকে; 4) ডেডিকেটেড PLC নেটওয়ার্ক (প্রতিটি প্রস্তুতকারকের ডেডিকেটেড PLC যোগাযোগ নেটওয়ার্ক)। CPU যোগাযোগের কাজ কমাতে, নেটওয়ার্ক গঠনের প্রকৃত চাহিদা অনুসারে, বিভিন্ন যোগাযোগ ফাংশন (যেমন পয়েন্ট-টু-পয়েন্ট, ফিল্ডবাস, ইন্ডাস্ট্রিয়াল ইথারনেট) সহ যোগাযোগ প্রসেসর নির্বাচন করা উচিত। (৪) প্রোগ্রামিং ফাংশন; অফলাইন প্রোগ্রামিং মোড: পিএলসি এবং প্রোগ্রামার একটি সিপিইউ ভাগ করে। যখন প্রোগ্রামার প্রোগ্রামিং মোডে থাকে, তখন সিপিইউ কেবল প্রোগ্রামারের জন্য পরিষেবা প্রদান করে এবং ফিল্ড সরঞ্জাম নিয়ন্ত্রণ করে না। প্রোগ্রামিং সম্পন্ন হওয়ার পরে, প্রোগ্রামার চলমান মোডে স্যুইচ করে এবং সিপিইউ ফিল্ড সরঞ্জাম নিয়ন্ত্রণ করে এবং প্রোগ্রাম করা যায় না। অফলাইন প্রোগ্রামিং সিস্টেমের খরচ কমাতে পারে, তবে এটি ব্যবহার এবং ডিবাগ করা অসুবিধাজনক। অনলাইন প্রোগ্রামিং মোড: সিপিইউ এবং প্রোগ্রামারের নিজস্ব সিপিইউ থাকে। হোস্ট সিপিইউ ফিল্ড নিয়ন্ত্রণের জন্য দায়ী এবং একটি স্ক্যান চক্রের মধ্যে প্রোগ্রামারের সাথে ডেটা বিনিময় করে। প্রোগ্রামার অনলাইন সংকলিত প্রোগ্রাম বা ডেটা হোস্টের কাছে পাঠায়। পরবর্তী স্ক্যান চক্রে, হোস্ট নতুন প্রাপ্ত প্রোগ্রাম অনুসারে চলে। এই পদ্ধতিটি আরও ব্যয়বহুল, তবে সিস্টেম ডিবাগিং এবং পরিচালনা সুবিধাজনক এবং এটি প্রায়শই বড় এবং মাঝারি আকারের পিএলসিতে ব্যবহৃত হয়। (5) ডায়াগনস্টিক ফাংশনপিএলসি'র ডায়াগনস্টিক ফাংশনের মধ্যে রয়েছে হার্ডওয়্যার এবং সফ্টওয়্যার ডায়াগনস্টিক। হার্ডওয়্যার ডায়াগনস্টিক হার্ডওয়্যার লজিক বিচারের মাধ্যমে হার্ডওয়্যারের ত্রুটির অবস্থান নির্ধারণ করে এবং সফ্টওয়্যার ডায়াগনস্টিক অভ্যন্তরীণ ডায়াগনস্টিক এবং বাহ্যিক ডায়াগনস্টিকে বিভক্ত। সফ্টওয়্যারের মাধ্যমে পিএলসির অভ্যন্তরীণ কর্মক্ষমতা এবং কার্যকারিতা নির্ণয় হল অভ্যন্তরীণ ডায়াগনস্টিক, এবং সফ্টওয়্যারের মাধ্যমে পিএলসি সিপিইউ এবং বাহ্যিক ইনপুট এবং আউটপুট উপাদানগুলির মধ্যে তথ্য বিনিময় ফাংশন নির্ণয় হল বাহ্যিক ডায়াগনস্টিক।পিএলসি'র ডায়াগনস্টিক ফাংশনের শক্তি সরাসরি অপারেটর এবং রক্ষণাবেক্ষণ কর্মীদের প্রয়োজনীয় প্রযুক্তিগত ক্ষমতাকে প্রভাবিত করে এবং গড় মেরামতের সময়কে প্রভাবিত করে। (6) প্রক্রিয়াকরণের গতিপিএলসি স্ক্যানিং মোডে কাজ করে। রিয়েল-টাইম প্রয়োজনীয়তার দৃষ্টিকোণ থেকে, প্রক্রিয়াকরণের গতি যতটা সম্ভব দ্রুত হওয়া উচিত। যদি সিগন্যালের সময়কাল স্ক্যানিং সময়ের চেয়ে কম হয়, তাহলে পিএলসি সিগন্যাল স্ক্যান করতে সক্ষম হবে না, যার ফলে সিগন্যাল ডেটা নষ্ট হয়ে যাবে। প্রক্রিয়াকরণের গতি ব্যবহারকারী প্রোগ্রামের দৈর্ঘ্য, সিপিইউ প্রক্রিয়াকরণের গতি, সফ্টওয়্যারের গুণমান ইত্যাদির সাথে সম্পর্কিত। বর্তমানে, পিএলসি পরিচিতিগুলির দ্রুত প্রতিক্রিয়া এবং উচ্চ গতি রয়েছে। প্রতিটি বাইনারি নির্দেশের কার্যকর করার সময় প্রায় 0.2 থেকে 0.4Ls, তাই এটি উচ্চ নিয়ন্ত্রণ প্রয়োজনীয়তা এবং দ্রুত প্রতিক্রিয়ার প্রয়োজনীয়তার সাথে অ্যাপ্লিকেশনের চাহিদার সাথে খাপ খাইয়ে নিতে পারে। স্ক্যানিং চক্র (প্রসেসর স্ক্যানিং চক্র) নিম্নলিখিত প্রয়োজনীয়তাগুলি পূরণ করা উচিত: ছোট পিএলসির স্ক্যানিং সময় 0.5ms/K এর বেশি নয়; বড় এবং মাঝারি আকারের পিএলসির স্ক্যানিং সময় 0.2ms/K এর বেশি নয়। ৪. মডেল নির্বাচন (১) পিএলসি এর প্রকারভেদকাঠামো অনুসারে পিএলসি দুটি বিভাগে বিভক্ত: ইন্টিগ্রাল টাইপ এবং মডুলার টাইপ। অ্যাপ্লিকেশন পরিবেশ অনুসারে এটি দুটি বিভাগে বিভক্ত: ফিল্ড ইনস্টলেশন এবং কন্ট্রোল রুম ইনস্টলেশন। সিপিইউ শব্দের দৈর্ঘ্য অনুসারে এটি 1 বিট, 4 বিট, 8 বিট, 16 বিট, 32 বিট, 64 বিট ইত্যাদিতে বিভক্ত। অ্যাপ্লিকেশনের দৃষ্টিকোণ থেকে, এটি সাধারণত নিয়ন্ত্রণ ফাংশন বা ইনপুট এবং আউটপুট পয়েন্ট অনুসারে নির্বাচন করা যেতে পারে। ইন্টিগ্রাল পিএলসির আই/ও পয়েন্টগুলি স্থির থাকে, তাই ব্যবহারকারীদের পছন্দের জন্য কম জায়গা থাকে এবং ছোট নিয়ন্ত্রণ ব্যবস্থায় ব্যবহৃত হয়; মডুলার পিএলসি বিভিন্ন ধরণের আই/ও কার্ড বা প্লাগ-ইন কার্ড সরবরাহ করে, যাতে ব্যবহারকারীরা যুক্তিসঙ্গতভাবে নিয়ন্ত্রণ ব্যবস্থার আই/ও পয়েন্টগুলি নির্বাচন এবং কনফিগার করতে পারেন। ফাংশন সম্প্রসারণ সুবিধাজনক এবং নমনীয়, এবং এটি সাধারণত বড় এবং মাঝারি আকারের নিয়ন্ত্রণ ব্যবস্থায় ব্যবহৃত হয়। (২) ইনপুট এবং আউটপুট মডিউল নির্বাচন; ইনপুট এবং আউটপুট মডিউল নির্বাচন অ্যাপ্লিকেশন প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ হওয়া উচিত। উদাহরণস্বরূপ, ইনপুট মডিউলগুলির জন্য, সিগন্যাল স্তর, সিগন্যাল ট্রান্সমিশন দূরত্ব, সিগন্যাল বিচ্ছিন্নতা এবং সিগন্যাল পাওয়ার সাপ্লাই পদ্ধতির মতো অ্যাপ্লিকেশন প্রয়োজনীয়তা বিবেচনা করা উচিত। আউটপুট মডিউলগুলির জন্য, নির্বাচন করা আউটপুট মডিউলের ধরণ বিবেচনা করা উচিত। সাধারণত, রিলে আউটপুট মডিউলগুলির বৈশিষ্ট্য কম দাম, প্রশস্ত ভোল্টেজ পরিসীমা, স্বল্প জীবন এবং দীর্ঘ প্রতিক্রিয়া সময় থাকে; থাইরিস্টর আউটপুট মডিউলগুলি ঘন ঘন স্যুইচিং এবং ইন্ডাক্টিভ লো পাওয়ার ফ্যাক্টর লোড উপলক্ষের জন্য উপযুক্ত, তবে এগুলি আরও ব্যয়বহুল এবং কম ওভারলোড ক্ষমতার। আউটপুট মডিউলগুলিতে ডিসি আউটপুট, এসি আউটপুট এবং অ্যানালগ আউটপুটও রয়েছে, যা অ্যাপ্লিকেশন প্রয়োজনীয়তার সাথে সামঞ্জস্যপূর্ণ হওয়া উচিত। অ্যাপ্লিকেশন প্রয়োজনীয়তা অনুসারে, নিয়ন্ত্রণ স্তর উন্নত করতে এবং অ্যাপ্লিকেশন ব্যয় হ্রাস করার জন্য বুদ্ধিমান ইনপুট এবং আউটপুট মডিউলগুলি যুক্তিসঙ্গতভাবে নির্বাচন করা যেতে পারে। একটি এক্সপেনশন র্যাক বা রিমোট I/O র্যাক প্রয়োজন কিনা তা বিবেচনা করুন। (3) পাওয়ার সাপ্লাই নির্বাচনপিএলসির বিদ্যুৎ সরবরাহ, সরঞ্জাম প্রবর্তনের সময় পণ্য ম্যানুয়ালের প্রয়োজনীয়তা অনুসারে পিএলসির নকশা এবং নির্বাচন ছাড়াও, পণ্য ম্যানুয়ালের প্রয়োজনীয়তা অনুসারে পিএলসির বিদ্যুৎ সরবরাহ ডিজাইন এবং নির্বাচন করা উচিত। সাধারণভাবে, পিএলসির বিদ্যুৎ সরবরাহ 220VAC পাওয়ার সাপ্লাই দিয়ে ডিজাইন এবং নির্বাচন করা উচিত, যা গার্হস্থ্য বিদ্যুৎ গ্রিডের ভোল্টেজের সাথে সামঞ্জস্যপূর্ণ। গুরুত্বপূর্ণ অ্যাপ্লিকেশনগুলির জন্য, একটি নিরবচ্ছিন্ন বিদ্যুৎ সরবরাহ বা ভোল্টেজ-স্থিতিশীল বিদ্যুৎ সরবরাহ ব্যবহার করা উচিত। যদি পিএলসির নিজস্ব একটি ব্যবহারযোগ্য বিদ্যুৎ সরবরাহ থাকে, তবে সরবরাহিত কারেন্ট অ্যাপ্লিকেশনের প্রয়োজনীয়তা পূরণ করে কিনা তা পরীক্ষা করা উচিত, অন্যথায় একটি বাহ্যিক বিদ্যুৎ সরবরাহ ডিজাইন করা উচিত। ভুল কাজের কারণে বহিরাগত উচ্চ-ভোল্টেজ বিদ্যুৎ সরবরাহ পিএলসিতে প্রবেশ করা থেকে রোধ করার জন্য, ইনপুট এবং আউটপুট সংকেতগুলিকে বিচ্ছিন্ন করা প্রয়োজন এবং কখনও কখনও বিচ্ছিন্নতার জন্য একটি সাধারণ ডায়োড বা ফিউজ টিউব ব্যবহার করা যেতে পারে। (৪) মেমোরি নির্বাচন: কম্পিউটার ইন্টিগ্রেটেড চিপ প্রযুক্তির বিকাশের কারণে, মেমোরির দাম কমে গেছে। অতএব, অ্যাপ্লিকেশন প্রকল্পের স্বাভাবিক কার্যকারিতা নিশ্চিত করার জন্য, পিএলসি মেমোরি ক্ষমতা সাধারণত 256 আই/ও পয়েন্ট অনুসারে কমপক্ষে 8 কে মেমোরি হওয়া প্রয়োজন। যখন জটিল নিয়ন্ত্রণ ফাংশন প্রয়োজন হয়, তখন একটি বৃহত্তর ক্ষমতা এবং উচ্চতর গ্রেড মেমোরি নির্বাচন করা উচিত। (৫) অর্থনৈতিক বিবেচনাপিএলসি নির্বাচন করার সময়, আপনার কর্মক্ষমতা-মূল্য অনুপাত বিবেচনা করা উচিত। অর্থনৈতিক দক্ষতা বিবেচনা করার সময়, আপনার অ্যাপ্লিকেশনের স্কেলেবিলিটি, অপারেবিলিটি এবং ইনপুট-আউটপুট অনুপাতের মতো বিষয়গুলিও বিবেচনা করা উচিত, তুলনা করা উচিত এবং সেগুলি বিবেচনায় নেওয়া উচিত এবং অবশেষে আরও সন্তোষজনক পণ্য নির্বাচন করা উচিত।ইনপুট এবং আউটপুট পয়েন্টের সংখ্যা দামের উপর সরাসরি প্রভাব ফেলে। প্রতিটি অতিরিক্ত ইনপুট এবং আউটপুট কার্ড খরচ বাড়াবে। যখন পয়েন্টের সংখ্যা একটি নির্দিষ্ট মান পর্যন্ত বৃদ্ধি পাবে, তখন সংশ্লিষ্ট মেমোরি ক্ষমতা, র্যাক, মাদারবোর্ড ইত্যাদিও সেই অনুযায়ী বৃদ্ধি পাবে। অতএব, পয়েন্টের সংখ্যা বৃদ্ধির ফলে CPU নির্বাচন, মেমোরি ক্ষমতা, নিয়ন্ত্রণ ফাংশন পরিসর ইত্যাদির উপর প্রভাব পড়ে। সম্পূর্ণ নিয়ন্ত্রণ ব্যবস্থার কর্মক্ষমতা-মূল্য অনুপাত আরও যুক্তিসঙ্গত করার জন্য অনুমান এবং নির্বাচনের সময় এটি সম্পূর্ণরূপে বিবেচনা করা উচিত।

আরও পড়ুন

নেটওয়ার্ক সমর্থিত

নেটওয়ার্ক সমর্থিত